一、超高压灭菌与加热灭菌的区别

超高压处理是一个冷杀菌过程,可保持食品色、香、味等物理特性,且保质期长久;超高压处理可改善生物多聚体的结构,调节食品质构;超高压处理是液体介质短时间内等同压缩过程,从而使食品灭菌达到均匀、瞬时、高效,且比加热法耗能低,而加热灭菌则没有超高压灭菌的这些优势。

二、超高压技术与传统的化学处理食品比较

超高压灭菌技术不需向食品中加入化学物质,克服了化学试剂与微生物细胞内物质作用生成的产物对人体产生的不良影响,也避免了食物中残留的化学试剂对人体的负面作用,从而保证了食用的安全。

超高压灭菌条件易于控制,外界环境对其影响较小,而化学试剂杀菌易受水分、温度、ph 值、有机环境等的影响,作用效果变化幅度较大。

超高压杀菌能更好地保持食品的自然风味,甚至改善食品高分子物质的构象,作用于肉类和水产品,提高了肉制品的嫩度和风味;作用于原料乳,有利于干酪的成熟和干酪的最终风味,还可使干酪的产量增加,而化学试剂没有这种作用。

化学试剂使用频繁,会使菌体产生抗性,杀菌效果减弱,而超高压灭菌为一次性杀菌,对菌体作用效果明显。

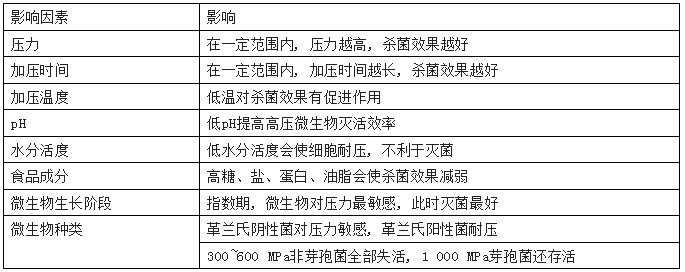

02、影响超高压灭菌的主要因素

在超高压灭菌的实施过程当中,有很多量需要相关工作人员仔细把控好,避免因为这些因素所带来的影响使灭菌过程失败。影响超高压灭菌的量有很多,每一个量都应该恰到好处。

一、压力的影响

一般情况下,压力越大,施压时间越长,灭菌的效果就越好,但在实际操作中,为了保证食品的食用价值和营养价值,这一技术的压力和施压时间就要有一定的限制,最好要在不影响食物质感的情况下,恰到好处地进行灭菌,防止由于压力过大、施压时间过长导致食品的口感和营养价值降低。

就拿生肉来举例,如果在灭菌过程中对生肉的施压时间过长或压力过大,那么肉的口感就会受到影响。但也不能过分限制压力的使用,有试验表明,只有在超高压下食品上的大肠杆菌才会被全部杀灭,因此,在进行超高压灭菌的过程当中,最好还是要尽可能大施加压力。

二、温度的影响

除了压力对灭菌有很大的影响外,温度也是一个很大的影响因素,在受压时,温度对灭菌的效果有很大的影响,实验表明,压力与温度相结合的杀菌效果比单纯靠压力杀菌的效果要好得多,280 mpa 的压力和20 ℃的温度与150 mpa 和50 ℃的温度的杀菌效果是相同的,像这样压力与温度相互补助,能够很好达到二者的平衡点,从而使灭菌的效果更好、更显著。

表1 影响超高压杀菌效果的因素

03、超高压灭菌设备的市场应用

食品超高压灭菌保鲜设备的主要部分是超高压容器和加压装置(高压泵和增压器等),其次是一些辅助设施等。其主体部分有立式和卧式之分,实验型设备采用立式的较多,生产型设备大多是卧式。

设备要求具有如下的技术特点:第一,能产生并承受要求的超高压(100 mpa~600 mpa),能保证安全性,有较长的使用寿命和循环载荷次数多;第二,设备的卫生条件要求较高,与食品接触的部分应使用优质不锈钢,传压介质为纯净水;第三,设备生产时间短、效率高、操作费用低。

一、国外食品超高压技术设备状况

日本是超高压灭菌技术发展较快的国家,三菱重工已有实验用和生产用设备供应市场,设备型号为mfe 系列。美国、英国、西班牙、法国和瑞典等也实现了超高压设备的商品化,但这些设备价格比较昂贵,影响了该项技术设备的推广使用。

目前能够实现商业化的超高压设备公司主要有美国的avure technologies 公司、英国的stansted 公司、西班牙的nchyperbaric 公司、法国阿尔斯通(alstom)公司、美国艾尔姆霍斯研究(elmhurst research inc) 公司、日本的神户钢铁(kobelco) 公司、荷兰的斯多克食品与乳制品(storkfood&dairy sys-tems b.v.)公司、瑞典的abb 公司和德国的uhde 公司等。

其中,美国和西班牙公司的设备应用于生产,其他公司以实验为主。西班牙nc 公司是欧洲最大的超高压设备生产商,生产的设备中单筒大规格为600 mpa、420 l,容器结构全部是缠绕式。美国avure technologies 公司超高压设备也是缠绕式筒体,最大设备为600 mpa、525 l 和400 mpa、687 l。

二、国内食品超高压技术设备状况

目前,国内超高压灭菌设备的相关企业主要有山西三水银河科技有限公司、天津市华泰森淼生物工程技术有限公司、包头科发高压科技有限责任公司、北京速原中天科技股份公司及温州贝诺机械有限公司等。其相关产品的技术性能如工作压力为600 mpa,填充率达60%以上,循环时间小于8 min,产能约3 000 kg/h。这5 家企业中,天津市华泰森淼生物工程技术有限公司偏重开发实验型产品,其他几家开发的是生产型设备,均已实现商业化生产。

04、超高压灭菌技术在食品行业中的应用

一、超高压灭菌技术在肉类加工中的应用

(一)超高压灭菌技术的杀菌作用

肉类是烹饪食品当中非常受人们喜爱的一大类,无论是红肉还是白肉,肉中都含有丰富的营养物质。超高压技术针对肉类的加工操作,主要集中在杀菌和嫩化这两方面。

超高压杀菌技术是一种比较温和的提高食物安全性的一种手段,可以用来预防熟食类肉产品的二次污染,比如:烧鸡、香肠、火腿、里脊、发酵香肠、腌制肉制品以及原料生肉等。其实现杀菌的手段一方面是破坏其物理结构,致死微生物,另一种邱伟芬等认为其杀菌原理是压力通过影响dna 等遗传物质的复制,进而影响一系列微生物生理活动(抑制酶活性)最后致死。

肖华志等通过研究发现,超高压技术可以有效消灭生猪肉中的大肠杆菌、金黄色葡萄球菌和枯草芽孢杆菌,其中在600mpa 压力下经20min 处理时杀菌效果最好。

傅玉颖等同样以猪肉为载体,证明了超高压杀菌技术对细菌具有抑制效果,结果显示革兰氏阴性菌和酵母菌在400mpa 左右的压力下基本不能存活,当压力升高至600 mpa,革兰氏阳性菌才会致死;如果是孢子类细菌,则要利用更大压力。

但段旭昌等通过研究发现革兰氏阳性菌存活能力极强,杀菌后残存数量较多。

此外,lerasle 等认为超高压杀菌技术可以作为化学防腐剂一种替代物, 比如替代食物中添加的乳酸盐。

(二)超高压灭菌技术的其他作用

除灭菌方面的应用以外,超高压技术还可以用于嫩化、改变肌肉凝胶性、改变肉的品质与颜色。研究发现,经过压力处理后,肉的鲜红颜色会变弱或增强,整体会变亮。决定肉的颜色强度的关键物质是肌红蛋白含量,肉的颜色会随着肌红蛋白和氧合肌红蛋白比例的变化而变化。高压可以起到肉色改善的作用,但一定是在一个合适的范围内。

马汉军等研究,随着压力上升亮度 l* 值上升,色度 a* 值下降。在嫩度方面,最早于1973 年macfarlane首次提出牛肉会在高压下增加嫩度。

常海军通过试验证明,超高压会导致牛半腱肌肉的剪切力逐渐下降,当超高压处理时间达到20min 时,嫩化作用最为显著。

白艳红得出结论与上述相同,区别是她的试验原料为牛肉和羊肉两种。

二、超高压技术在果蔬产品中的应用

超高压技术在果蔬产品处理上有很大的优越性。目前日本和美国等国家已经有商品化的超高压果酱、果汁产品上市。许秀举等对花莱柿罐头进行200~500 mpa的超高压处理,结果显示,维生素c的保留率能达到95%以上,远远高于常规的热加工食品处理技术。

目前市面上销售的番茄汁因热处理使得维生素c损失,赵斌等在400 mpa水平处理番茄汁15 min,其维生素c保留率约为93.6%,番茄红素保留率约为95.4%。

曾庆梅等研究了不同的水平的超高压对梨汁多酚氧化活性的影响,结果表明,随着压力的增加,梨汁多酚氧化活性呈现先增加后降低的趋势,当压力在500 mpa时,多酚氧化活性下降到73%。

rodrigo等研究发现土豆中的脂肪氧化酶随着压力的增加也呈现先增加后降低的规律,可在压力500 mpa时完全失去活性,脂肪氧化酶的失活会抑制食品加工贮藏过程中的脂肪氧化,减少不良风味的形成。

一般认为,在蔬菜的加工过程中,叶绿素的降解是其色泽退化的根本原因。何易雯等系统研究了猕猴桃汁中叶绿素在不同保持压力、时间和温度下叶绿素的保留率,结果表明,叶绿素的保留同压力保持呈正相关,在350 mpa以上时,叶绿素的保留率可达到76%以上,这可能与灭活了颜色变化的酶促反应有关。

刘兴辰等比较了超高压(600 mpa/10 min)和高温短时杀菌(110 ℃/8.6 s)在胡萝卜汁加工中的优劣,2 种方式均可降低总胡萝卜素的含量,但超高压处理的胡萝卜素总量高于高温短时杀菌,在总酚保留、减弱褐变方面优于高温短时杀菌。

超高压技术对果蔬制品保质期的影响是果蔬加工企业关注的焦点,主要集中于产品微生物安全性和贮藏时间。

姜斌等分别研究了超高压处理对于鲜榨苹果汁和鲜榨胡萝卜果汁的影响,苹果汁在高压400 mpa处理15 min后,4 ℃下可以贮藏7 天;鲜榨胡萝卜汁经过400 mpa、45 min超高压处理后,贮藏特性较差,在4 ℃条件下仅能贮藏3 天。这可能与两者的ph值有关,苹果汁的ph值为3.79,胡萝卜汁的ph值为6.59,说明超高压技术在酸性果蔬产品中的优势更大。

三、超高压灭菌技术在水产品中的应用

(一)超高压灭菌技术对水产品的灭菌作用

延长水产品的保鲜期是拓展销售的必要基础,而超高压技术在水产品上的应用也为这个行业的发展提供了更多可能。ohshima最早将超高压灭菌技术应用在水产品中,他处理金枪鱼参数为450 mpa、15 min,然而处理后并未达到商业无菌标准,所以储藏运输仍要通过冷藏的方式。

karim 等利用此技术处理鲱鱼(400mpa、15 min、7℃),将货架期延长了13 天;

erkan 等处理红鲣(300 mpa、5 min、4℃),将货架期延长了3 天;

ojagh 等处理鲑鱼(300 mpa、10 min) 并配合使用明胶木质素膜在7℃条件下将货架期延长了13天。依据大量数据总结结论,当超高压压力达到300mpa及以上时,处于室温状态下的大部分水产品中的微生物都会致死;与此相反,处于300mpa 以下,时间短于3min,基本不会对微生物产生影响。

(二)超高压灭菌技术对水产品的脱壳应用

超高压灭菌技术处理后的水产品,脱壳方便,与传统操作方法相比,有效提升了工作效率,提高出品率,降低工作时间,节约劳动力,是目前非常受欢迎的脱壳手段之一,也是唯一一个适合工业化高效脱壳的技术。经过超高压技术处理后,贝类三级结构发生改变,其黏连蛋白变性,进而使贝肉等壳内肉直接脱落。

王敏利用此技术处理贻贝(300mpa、2min),贻贝完全脱壳,且贝肉完整,品相极佳;当条件改变(400mpa、5min),发现贝肉质构特性明显改变,咀嚼性、弹性、硬度均有提高。

贾莹等由试验得出结论,虾姑脱壳在350-400mpa、8min 的条件下效果最佳,较传统脱壳技术在拖课时间与出品率上都有大大提升,且处理后的吓人色泽明亮,颜色嫩白,持水效果好。由此可见超高压技术在水产品应用方面大有发展前景。

虽然超高压灭菌保鲜技术在实际应用中还存在一些不足,但其处理食品时所具有的优点仍是其他技术所不能代替的。随着超高压技术开发研究和应用的进一步深入,其成本将不断降低,连续化生产问题也会逐渐解决,其在食品工业中的应用也会更加广泛。

引用资料:

[1]胡静,王猛,周文利,沈梦琪,龄南。超高压技术在食品工业中的应用[j].中国乳业,2020(08):63-66.doi:10.16172/j.cnki.114768.2020.08.017.

[2]侯养全。超高压食品灭菌技术研究进展与应用[j].山西科技,2018,33(01):106-108.

[3]毕乐飞,辛波。超高压灭菌技术在食品加工的研究进展[j].食品安全导刊,2017(12):126-127.doi:10.16043/j.cnki.cfs.2017.12.093.

[4]彭子宁。超高压灭菌技术在食品加工中的应用[j].中国食品工业,2022(22):63-67.

[5]锁冠文,周春丽*,苏伟,胡雪雁。 超高压在果蔬、肉类、乳制品保鲜中的应用。 《食品工业》2021 年第42卷第 6 期。

来源:食品伙伴网食品研发创新服务中心,转载请注明来源。

提醒:文章仅供参考,如有不当,欢迎留言指正;读者不应该在缺乏具体的专业建议的情况下,擅自根据文章内容采取行动,因此导致的损失,本运营方不负责;如文章涉及侵权,请联系我删除或支付稿酬。